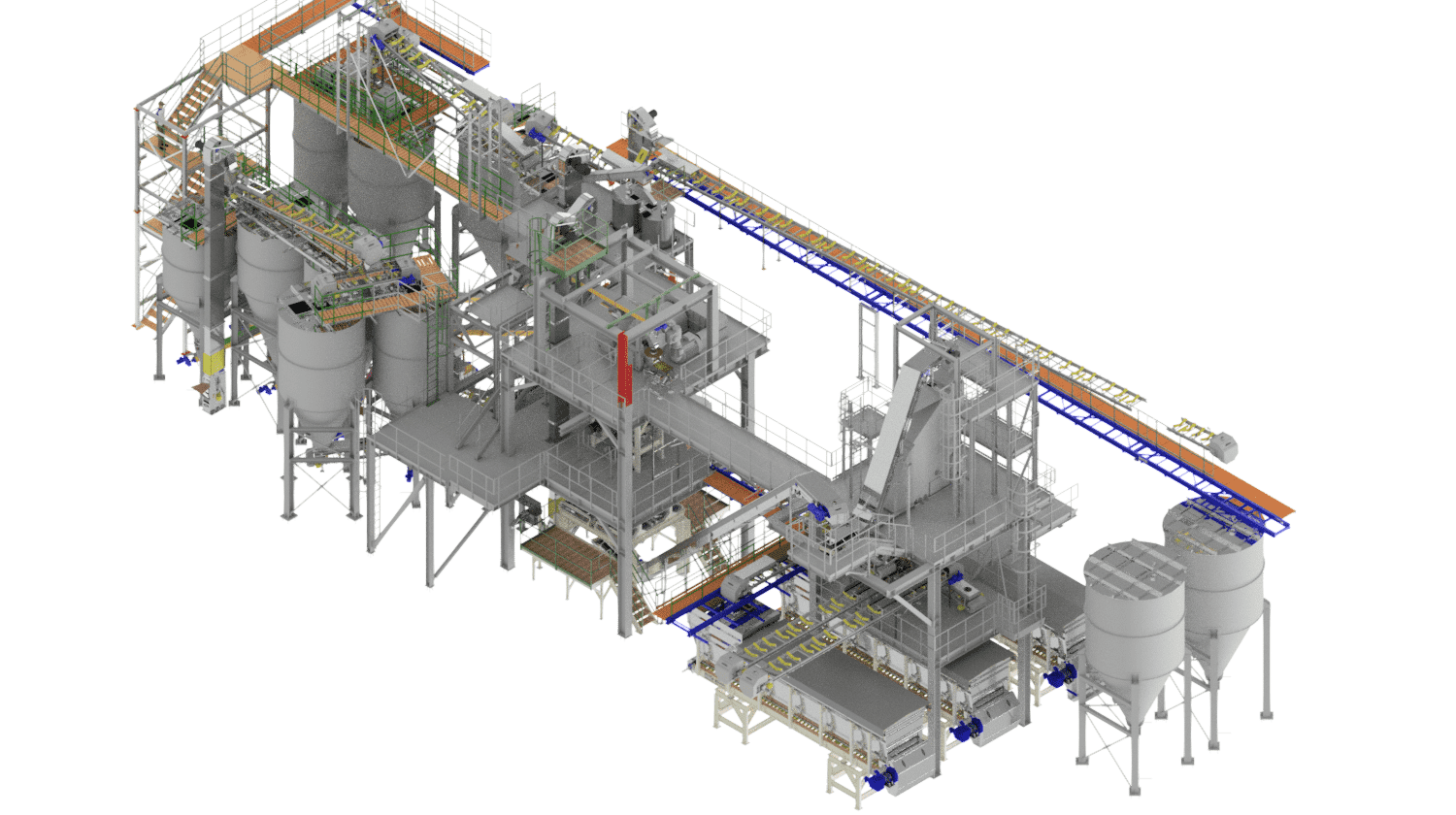

Компактация — это процесс производства полноценных гранул промышленных удобрений из однокомпонентных веществ сухим способом. Каждая гранула содержит заданное соотношение входного сырья, то есть питательных веществ, согласно выбранной рецептуре. Это высокоэффективная технология, при которой под высоким давлением из смеси исходных материалов непрерывно формируется сжатая плита, которая затем дробится на отдельные гранулы. Это закрытый, безотходный процесс полного преобразования входных материалов в конечный продукт.

Линия обеспечивает высокую вариативность рецептур, составов удобрений и быструю смену ассортимента производства.

Производительность линий компактации зависит от требований клиента, для чего размер отдельных устройств линии адаптируется.

Процесс компактации состоит из 8 подпроцессов:

- Хранилища входного сырья с весовыми выходами для обеспечения правильной пропорции смеси

- Измельчение входного сырья

- Смешивание смеси

- Компактация смеси с последующей грануляцией

- Сортировка компакта

- Система вентиляции

- Созревание продукта

- Поверхностная обработка гранул

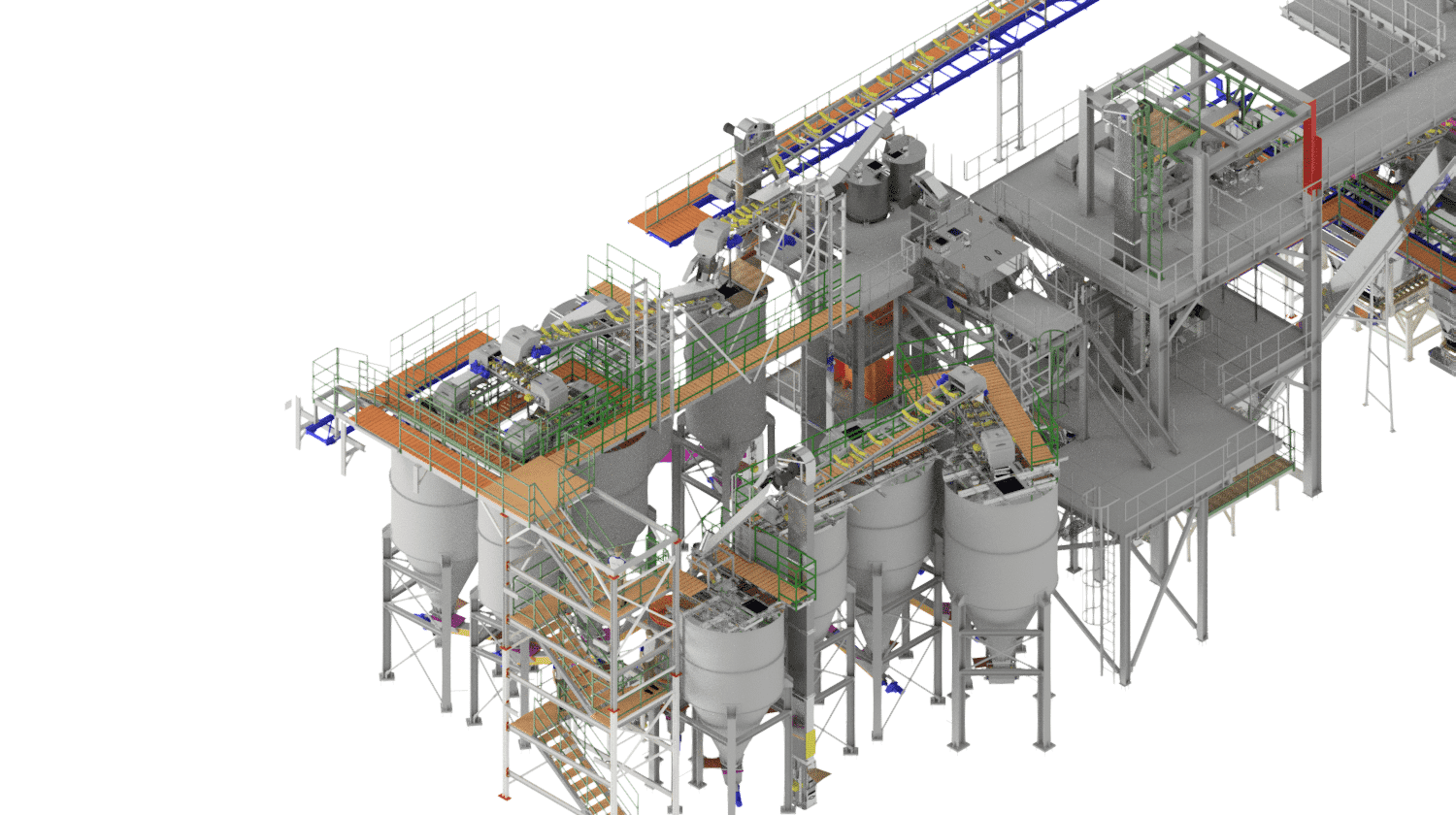

1. Хранилища входного сырья

Хранилища проектируются в зависимости от количества входного сырья, обычно представляют собой загрузочные бункеры объемом от 5 м³ до 8 м³ с питателями для сырья или силосы с питателями для мелких материалов. Хранилища наполняются с помощью фронтального погрузчика. Система взвешивает отдельные сырьевые компоненты в промежуточные хранилища в соответствии с рецептурой, откуда материал подается на транспортные пути, ведущие к процессу смешивания. Это дискретный процесс.

2. Процесс измельчения сырья

Некоторые крупнозернистые материалы перед компактацией необходимо измельчить до более мелкой фракции. Входной материал подается из загрузочного хранилища партиями в промежуточное хранилище перед мельницей для обеспечения правильного состава готовящегося компонента, откуда он дозированно подается в штифтовую мельницу для измельчения до нужной фракции. Для безопасности и защиты мельницы перед ней устанавливается детектор металлических и неметаллических частиц. Измельченный материал может подаваться в выходное хранилище или в контейнер.

3. Смешивание смеси

Отдозированная смесь поступает в дискретное смесительное устройство, где сырье тщательно перемешивается, и могут быть добавлены микроэлементы с помощью вибрационных весовых питателей или определенное количество грануляционной жидкости. Для смешивания используются лопастные смесители. После смешивания смесь направляется в промежуточное хранилище перед компактором.

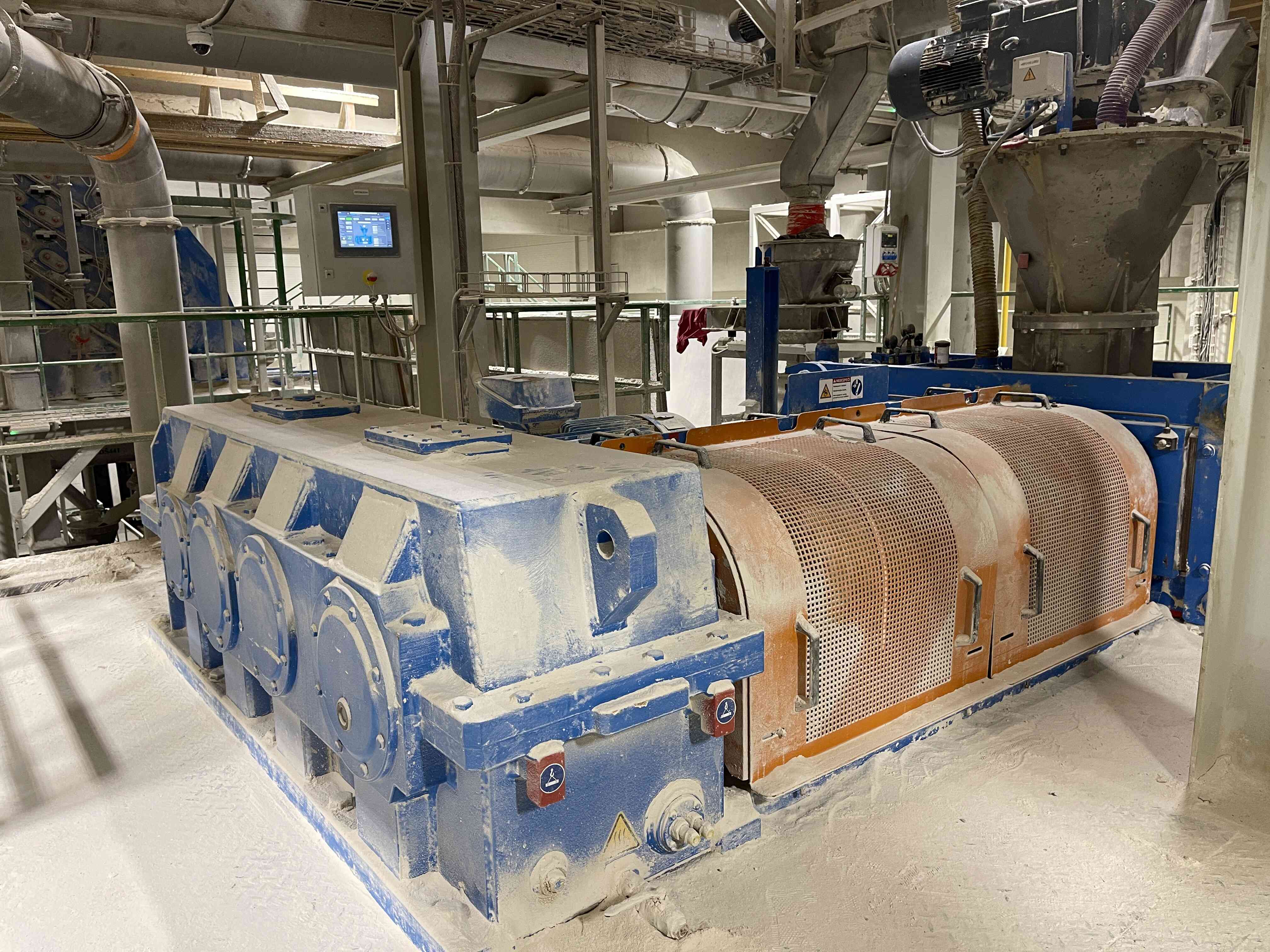

4. Компактация смеси с последующей грануляцией

Смешанное сырье и возвратный материал (рецикл) дозируются здесь в строго определенных пропорциях и подаются в загрузочный бункер компактора. Компактор прессует из входного сырья пластину толщиной около 8–10 мм в зависимости от требований процесса. Эта пластина затем аккуратно разрушается на гранулы (пластодробилка, горизонтальные и вертикальные грануляторы). Раздробленный материал направляется на узел сортировки.

5. Сортировка компакта

Раздробленный материал поступает на вход вибрационного сортировщика, где происходит сортировка на гранулы требуемых размеров в соответствии с установленными размерами сит. Крупный материал (грубый рецикл) возвращается в процесс компактации и измельчается в гранулы. Продуктовая фракция транспортируется в резервуары для созревания, а мелкая фракция (мелкий рецикл) возвращается обратно перед компактором, где смешивается со свежим сырьем.

6. Система вентиляции

Неотъемлемой частью эффективно работающего процесса компактации является максимальная пылеочистка всего процесса, при которой все открытые точки находятся под вакуумом и отсасываются. Удаленная пыль возвращается в процесс.

7. Созревание продукта

Созревание продукта происходит либо в резервуарах для созревания, где продукт хранится в течение определенного времени для завершения процесса компактации и созревания гранул, либо в процессе охлаждения гранул после компактации перед их поступлением в резервуары.

8. Поверхностная обработка гранул

Поверхностная обработка гранул проводится после созревания перед отправкой продукта: нанесением масла или воска для снижения липкости гранул при хранении или нанесением красителя, если требуется изменить цвет гранул. На этом этапе желательно повторить удаление пыли.